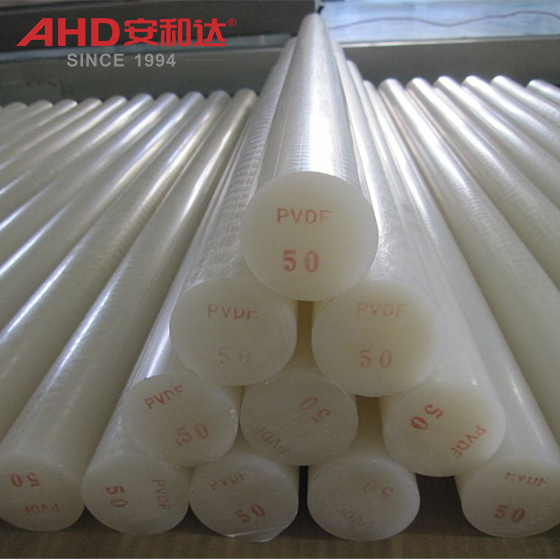

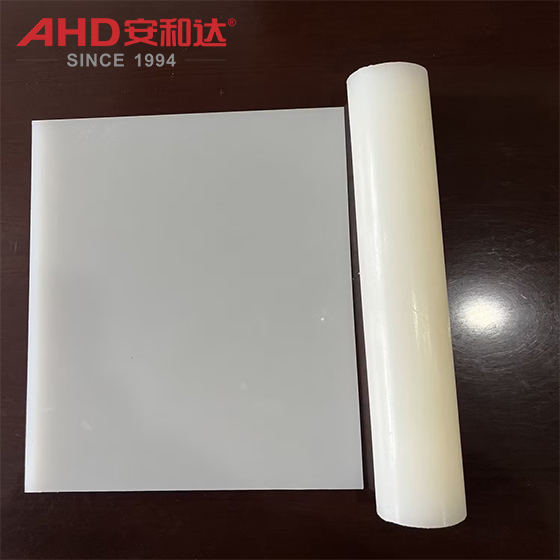

A haste PVDF é um fluoropolímero semicristalino fabricado pela extrusão de resina PVDF de alta pureza em hastes cilíndricas sólidas. Derivado de monômeros de fluoreto de vinilideno, combina a inércia química dos fluoropolímeros com a processabilidade mecânica dos termoplásticos. Ao contrário dos fluoropolímeros amorfos (por exemplo, PTFE), o PVDF oferece maior resistência à tração, rigidez e resistência à fluência, ao mesmo tempo que mantém excelente resistência a ácidos, bases, solventes e altas temperaturas. Ele está disponível em vários diâmetros, comprimentos e classes (por exemplo, uso geral, alta pureza, condutivo) para atender diversas necessidades industriais.

Como fabricante com mais de 30 anos de experiência, a haste AHD PVDF é produzida por meio de processos de extrusão com certificação ISO, apoiados por mais de 200 especialistas técnicos (incluindo mais de 30 engenheiros seniores). Ele oferece qualidade consistente lote a lote, atendendo às demandas rigorosas dos setores de processamento químico, semicondutores, tratamento de água e aeroespacial, e supera os plásticos convencionais em durabilidade e resiliência ambiental. A haste AHD PVDF (haste de fluoreto de polivinilideno) é um material de engenharia termoplástico premium conhecido por sua excepcional resistência química, estabilidade térmica, resistência mecânica e isolamento elétrico.

PVDF Rod, alguém o chamou de Kynar Rod.

Ⅰ.Principais características

As propriedades das hastes plásticas PVDF estão intimamente relacionadas à sua estrutura molecular, manifestando-se principalmente da seguinte forma:

Resistência Superior à Corrosão Química: Quase insolúvel na maioria dos solventes orgânicos (como ácidos, álcalis, soluções salinas, hidrocarbonetos, halogênios, etc.), só incha em altas temperaturas em solventes fortemente polares (como a dimetilformamida), tornando-o adequado para ambientes altamente corrosivos.

Resistência a altas temperaturas: A faixa de temperatura operacional de longo prazo é de -40 ℃ a 140 ℃, tolerância de curto prazo a 145 ℃ (algumas classes modificadas podem suportar 180 ℃), superior aos plásticos de engenharia comuns.

Excelentes propriedades mecânicas: resistência à tração 40 ~ 50 MPa (próximo à liga de alumínio), alongamento na ruptura 200% ~ 400%, boa resistência ao impacto e resistente à fluência durante o uso a longo prazo.

Resistência às intempéries e ao envelhecimento: A estrutura contendo flúor confere-lhe uma resistência extremamente forte aos raios ultravioleta, ozônio e oxidação, mantendo seu desempenho mesmo após exposição prolongada ao ar livre (baixo índice de amarelecimento).

Isolamento elétrico: Constante dielétrica de aproximadamente 8~10 (1kHz), resistividade de alto volume (>10¹⁶ Ω·cm), adequada para ambientes eletrônicos de alta pureza.

Baixa higroscopicidade: Taxa de absorção de água <0,04% (24 horas), boa estabilidade dimensional.

Leveza: Densidade aproximada de 1,78 g/cm³ (apenas 1/8 da do aço inoxidável), reduzindo a carga do equipamento.

Seguro e não tóxico: Sem lixiviação de metais pesados, atende ao FDA e outros padrões de higiene, adequado para aplicações de contato médico/alimentar.

Vantagens exclusivas do AHD

Experiência de 31 anos: A tecnologia de extrusão proprietária garante densidade uniforme e vazios mínimos, evitando falhas de resistência ou resistência química comuns em hastes de PVDF de baixo custo.

Personalização multigraduada: oferece classes de uso geral, médicas, de semicondutores e condutivas, adaptando-se às necessidades específicas do setor.

Produção de precisão com certificação ISO: Fabricada em mais de 250 linhas com certificação ISO, com controle rigoroso sobre tolerância de diâmetro e pureza química, garantindo desempenho em aplicações críticas.

Ⅱ. Principais cenários de aplicação de hastes de PVDF

As hastes de PVDF, devido à sua resistência à corrosão, alta resistência e propriedades leves, são amplamente utilizadas em aplicações industriais que envolvem cargas dinâmicas, transmissões de precisão e contato com meios corrosivos:

1. Equipamentos de proteção química e ambiental

Componentes do eixo: Eixos de agitação do reator, eixos do impulsor da bomba, parafusos da válvula do tubo (contato direto com meios ácidos e alcalinos, sem necessidade de tratamento anticorrosivo metálico).

Estruturas de suporte: Colunas de suporte de embalagem de torre de lavagem de gases residuais, eixos principais raspadores de lodo de tanque de tratamento de águas residuais (resistentes à corrosão de esgoto, anti-bioadesão).

2. Equipamentos Mecânicos e de Automação

Componentes da Transmissão: Parafusos, gaiolas de rolamentos, trilhos-guia e deslizadores lubrificados isentos de óleo (baixo atrito, consumo reduzido de energia, evita contaminação do lubrificante).

Acessórios resistentes à corrosão: hastes de fixação de peças de linha de produção de galvanoplastia, hastes de pressão resistentes à corrosão para instrumentos de laboratório (resistentes à corrosão por névoa ácida e alcalina).

3. Eletrônica e Semicondutores

Componentes de suporte isolante: Colunas isolantes do módulo de potência de alta tensão, eixos de acionamento de precisão da máquina de litografia semicondutora (baixa precipitação de íons, evita contaminação de wafer). Componentes para salas limpas: Bielas para equipamentos de oficina asséptica farmacêutica GMP; eixos de transmissão para área asséptica de máquinas de envase de alimentos (superfície lisa, fácil de limpar e desinfetar).

4. Novo Campo de Energia

Equipamentos para baterias fotovoltaicas/de lítio: Eixos de rolos de pressão resistentes à corrosão para laminadores de módulos fotovoltaicos; eixos da bomba de distribuição de eletrólito da bateria de lítio (resistentes à corrosão do eletrólito, resistentes a ciclos de alta e baixa temperatura).

Ⅲ. Diretrizes de uso e processamento

Defina os requisitos da aplicação: confirme o diâmetro, o comprimento e a classe com base nas necessidades de exposição química, temperatura e pureza.

Solicite personalização (se necessário): entre em contato com a AHD para especificar diâmetros, comprimentos ou classes fora do padrão – nossa equipe fornece um orçamento e uma amostra personalizados em 48 horas.

Métodos de processamento secundário

As hastes de PVDF podem ser facilmente usinadas em componentes complexos usando técnicas padrão de processamento de plástico:

Torneamento e fresamento CNC: Use ferramentas de metal duro ou aço rápido com arestas vivas. Velocidades de corte recomendadas: 50–100 m/min, taxas de avanço: 0,1–0,3 mm/rot. Use líquido refrigerante (por exemplo, óleo solúvel em água) para evitar superaquecimento.

Perfuração: Use brocas helicoidais com ângulo de ponta de 118°. Velocidades de perfuração: 300–600 RPM, taxas de avanço: 0,1–0,2 mm/rot.

Serrar: Use serras circulares com lâminas com ponta de metal duro. Velocidades de corte: 20–50 m/min.

Soldagem: O PVDF pode ser soldado usando soldagem a gás quente (temperatura: 230–260°C) ou soldagem por extrusão. Certifique-se de que a área de solda esteja limpa e seca.

Colagem: Use adesivos compatíveis com PVDF (por exemplo, adesivos epóxi de duas partes projetados para fluoropolímeros) após a preparação da superfície (por exemplo, tratamento com plasma ou abrasão).

Ⅳ.Principais precauções para usar hastes de PVDF

1. Evite a decomposição em alta temperatura: temperaturas de processamento acima de 260 ℃ liberarão gás HF tóxico. É necessário um sistema de ventilação e os operadores devem usar respiradores.

2. Controle o estresse interno: O recozimento (120 ℃ por 2 horas) é recomendado após o processamento secundário (como torneamento ou dobra) para evitar rachaduras posteriores.

3. Combine as condições de operação: Para ambientes de baixa temperatura (<-40°C), hastes de PVDF modificadas e temperadas devem ser usadas para evitar fragilidade.

4. Evite fricção forte: as hastes de PVDF puro se desgastarão sob fricção seca prolongada. Recomenda-se adicionar um lubrificante sólido (como dissulfeto de molibdênio) ou lubrificar regularmente (usando graxa de silicone de qualidade alimentar).

Ⅴ. Perguntas frequentes sobre a haste PVDF

Q1: Em equipamentos médicos, as hastes de PVDF entram frequentemente em contato com desinfetantes como álcool e hipoclorito de sódio. A corrosão causará rugosidade superficial e crescimento bacteriano?

R: As hastes de PVDF têm excelente resistência a desinfetantes e suas propriedades superficiais inibem a adesão bacteriana:

Resistente à corrosão desinfetante: Após imersão em desinfetantes médicos comuns, como álcool (etanol 75%), hipoclorito de sódio (cloro disponível ≤10%) e ácido peracético (≤0,5%) por 1.000 horas em temperatura ambiente, as hastes de PVDF não apresentam corrosão ou descoloração superficial e retêm >95% de sua resistência à tração.

Adesão antimicrobiana: O PVDF tem baixa energia superficial, dificultando a adesão de bactérias (como E. coli e Staphylococcus aureus). A superfície lisa (Ra<0,8μm) facilita a limpeza completa, atendendo aos requisitos de "baixa carga biológica" das áreas limpas GMP.

Cenários de aplicação: Hastes de pistão de bomba de infusão, colunas de suporte de bandeja de esterilização de instrumentos cirúrgicos, etc. Não apresentam envelhecimento ou rachaduras após contato prolongado com desinfetantes e passam em testes de citotoxicidade, não exibindo reações citotóxicas.

Q2: As hastes de PVDF são anunciadas como "resistentes à corrosão forte", mas elas incham ou racham após contato prolongado com soluções concentradas de ácido clorídrico/hidróxido de sódio acima de 80°C? Qual é a vida útil deles?

R: A resistência à corrosão das hastes de PVDF precisa ser avaliada de forma abrangente com base na "concentração média" e na "temperatura". Eles ainda funcionam de forma confiável em altas temperaturas:

À temperatura ambiente (≤60°C): Completamente resistente a meios corrosivos fortes, como ácido sulfúrico concentrado a 98%, hidróxido de sódio a 30% e água régia, sem inchaço ou corrosão e com vida útil superior a 10 anos (por exemplo, defletores de tanques de armazenamento de produtos químicos).

A 80 ~ 120 ℃: Pode suportar contato de longo prazo com ácido clorídrico concentrado com concentração ≤37% (taxa de inchaço anual <0,3%) e hidróxido de sódio com concentração ≤50% (ligeira oxidação superficial, retenção de propriedades mecânicas >90%), com uma vida útil de aproximadamente 5~8 anos (por exemplo, eixos de agitação de reatores de alta temperatura).

Acima de 120°C: O contato direto com meios corrosivos fortes não é recomendado. A esta temperatura, o PVDF sofrerá um lento envelhecimento termo-oxidativo. Se necessário, podem ser utilizadas hastes de PVDF modificadas.