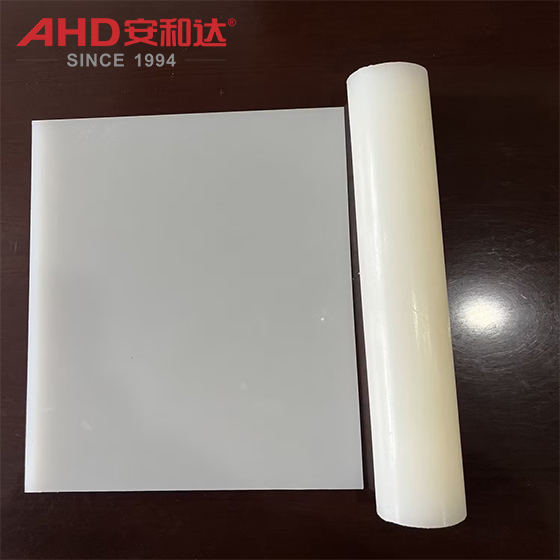

Devido ao seu excelente desempenho, as chapas de PVDF são amplamente utilizadas em componentes resistentes à corrosão e a altas temperaturas em ambientes agressivos:

Indústria Química: Revestimentos de reatores, flanges de tubos, defletores de tanques, componentes de bombas e válvulas resistentes à corrosão (como juntas e impulsores).

Proteção Ambiental e Tratamento de Água: Placas de suporte de embalagem de torre de lavagem de gases residuais, defletores anticorrosivos de tanque de tratamento de águas residuais, camadas de suporte de membrana de osmose reversa (exigindo alta pureza). Nova Energia (Bateria Fotovoltaica/Lítio): Estruturas de módulos fotovoltaicos (resistentes ao envelhecimento por UV), tubulações de eletrólitos de baterias de lítio (resistentes a ácidos e álcalis).

Eletrônicos e semicondutores: Tubulações de entrega de reagentes de alta pureza, revestimentos de equipamentos para salas limpas (baixa precipitação de íons).

Ⅳ . Uso e processamento secundário de folha de fluoreto de polivinilideno

1. Uso Básico

As chapas de PVDF podem ser utilizadas diretamente como componentes estruturais ou combinadas com outros materiais. Os processos de formação comuns incluem:

Corte Mecânico: Corte nas dimensões exigidas usando ferramentas de metal duro ou laser.

Conformação por Soldagem: Montagem de grandes recipientes ou tubos usando soldagem a ar quente, soldagem a laser ou termoformagem.

Termoformagem: Amolecimento por aquecimento a 180 ~ 200 ℃ e, em seguida, formação de vácuo ou pressão em formas irregulares (como cotovelos, defletores).

2. Viabilidade e Precauções para Processamento Secundário

As chapas de PVDF podem passar por processamento secundário, mas o processo precisa ser ajustado de acordo com suas características:

Usinagem Mecânica (Corte, Furação, Torneamento)

As ferramentas devem ser feitas de metal duro (como carboneto de tungstênio) ou revestidas de diamante para evitar o derretimento das bordas devido ao calor de fricção em alta velocidade.

Ao perfurar, recomenda-se uma taxa de avanço baixa (500~1000 rpm) e deve-se usar líquido refrigerante (como água deionizada) para resfriamento.

Ao girar, controle a velocidade do fuso (200~500 rpm) e a taxa de avanço (0,1~0,3 mm/r) para evitar que o material grude na ferramenta.

Trabalho a quente (dobra a quente, termoformação)

A temperatura de aquecimento deve ser estritamente controlada: o ponto de fusão do PVDF é de aproximadamente 170 ~ 190 ℃, a temperatura de amolecimento é de aproximadamente 150 ℃ e a temperatura de processamento recomendada é de 180 ~ 200 ℃ (evite exceder 220 ℃ para evitar a decomposição).

O molde deve ser revestido com um agente desmoldante fluorado (como spray de PTFE) para evitar aderência.

Após a formação, resfrie lentamente para evitar rachaduras por tensão interna.

Soldagem (soldagem com ar quente, soldagem a laser)

Antes de soldar, limpe a superfície com acetona ou álcool (para remover óleo e poeira) para garantir que as superfícies de contato estejam livres de impurezas.

Temperatura de soldagem com ar quente: 250 ~ 300 ℃, velocidade do ar: 3 ~ 5 L/min. O material da haste de soldagem deve ser consistente com o material base (por exemplo, haste de soldagem PVDF).

A potência de soldagem a laser deve ser compatível (geralmente 50 ~ 150 W) para evitar superaquecimento e queimaduras.

Ⅴ. Principais precauções

Evite a decomposição em alta temperatura: o PVDF libera gases tóxicos (HF) acima de 260 ℃. Garanta ventilação e use máscaras protetoras durante o processamento ou soldagem.

Controle de tensão interna: O recozimento (120 ~ 150 ℃ por 2 horas) é recomendado após o processamento secundário (como dobra e estampagem) para reduzir a concentração de tensão e subsequentes rachaduras.

Medidas de proteção: Colete o pó de PVDF gerado durante o processamento com um aspirador (evite a inalação). Lave a pele com água e sabão após o contato (o PVDF em si não é tóxico, mas o pó pode irritar as mucosas).

Seleção e correspondência: Escolha o tipo apropriado (por exemplo, de uso geral, de alta pureza, resistente ao desgaste) com base no cenário de aplicação. Por exemplo, a indústria de semicondutores requer placas de PVDF de alta pureza com baixa precipitação de íons.

Resumo

As folhas de plástico PVDF são um material de alto desempenho e resistente à corrosão, amplamente utilizado em ambientes industriais agressivos devido à sua resistência química, resistência a altas temperaturas e facilidade de processamento. O processamento secundário é possível, mas a temperatura e os processos devem ser rigorosamente controlados para evitar danos às propriedades do material. Em aplicações práticas, selecione o grau apropriado com base no cenário específico e preste atenção à segurança e proteção do processamento.

Folhas e hastes de PVDF, alguém chama de folhas e hastes Kynar.