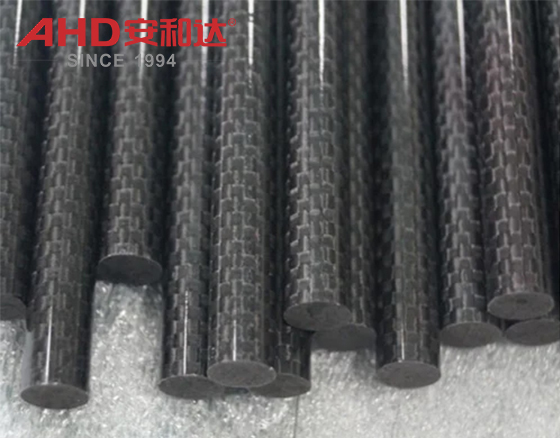

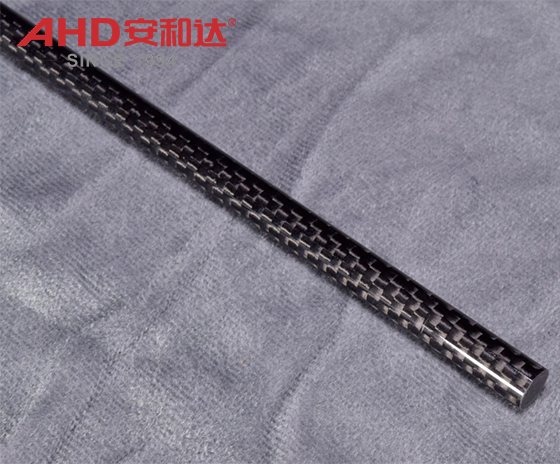

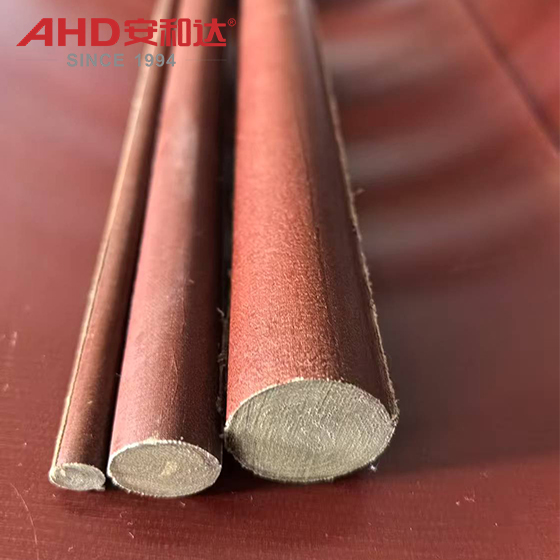

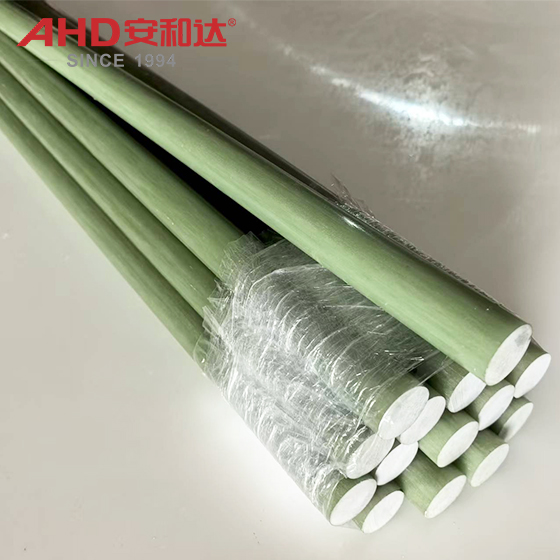

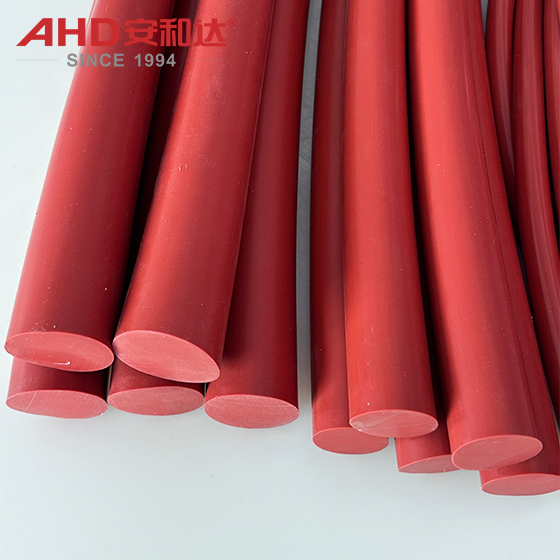

A haste de fibra de carbono é um material em forma de haste de alto desempenho feito de fibra de carbono e uma matriz de resina, contendo mais de 95% de carbono. É um material essencial para componentes estruturais leves e de alta resistência.

Ⅰ. Características principais

Leve e de alta resistência: A densidade é de apenas 1,5-1,7 g/cm³ (1/4 da do aço), a resistência à tração excede 3.000 MPa (6-12 vezes a do aço) e a resistência específica supera em muito os materiais tradicionais.

Resistência Ambiental: Resistente à corrosão ácida, alcalina e salina; a vida útil excede 15 anos em ambientes úmidos/de névoa salina; coeficiente de expansão térmica extremamente baixo (≤1×10⁻⁶/℃) de -50℃ a 150℃, exibindo estabilidade dimensional extremamente alta.

Adaptabilidade funcional: A rigidez pode ser ajustada através da orientação da fibra (por exemplo, alta resistência axial, tenacidade radial), ao mesmo tempo que possui condutividade elétrica (resistividade de volume ≤10⁻³ Ω・cm) e resistência à fadiga (mais de 10⁶ ciclos).

Limitações: Alto custo, fraca resistência a impactos laterais e complexo processo de conexão com componentes metálicos.

Ⅱ. Método de fabricação de hastes de fibra de carbono sólida (tomando o processo de pultrusão convencional como exemplo)

Imersão: Feixes contínuos de fibra de carbono são imersos em uma resina de matriz, como resina epóxi, até ficarem totalmente impregnados;

Conformação: Os feixes de fibras impregnadas são puxados através de um molde aquecido, que organiza as fibras em forma de bastão;

Cura: A resina é curada em alta temperatura (aproximadamente 150°C) no molde, formando uma haste dura;

Corte: As hastes contínuas pultrudadas são cortadas em comprimentos especificados conforme necessário.

Ⅲ. Aplicativo

Equipamento Desportivo: Varas de pesca (alta sensibilidade), tacos de golfe (leves), esquis (resistência ao impacto);

Aeroespacial: Suportes de satélites, estruturas de drones (redução de peso), componentes estruturais de aeronaves;

Indústria/Infraestrutura: Barras de reforço de pontes, eixos de transmissão de equipamentos químicos (resistência à corrosão), barras de reforço de pás de turbinas eólicas;

Bens de consumo: postes de barraca, reforços de braço de guitarra (prevenção de deformação), fixadores externos de dispositivos médicos (boa biocompatibilidade).

Suas principais vantagens são “leves, fortes e estáveis”. Ele resolve os problemas dos metais tradicionais serem "pesados e propensos à ferrugem" e também compensa as deficiências dos plásticos serem "insuficientes em rigidez", tornando-os um dos materiais preferidos para aplicações leves de alta qualidade.

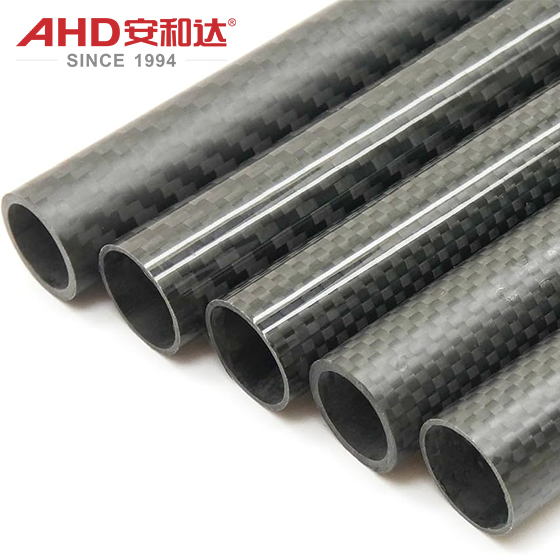

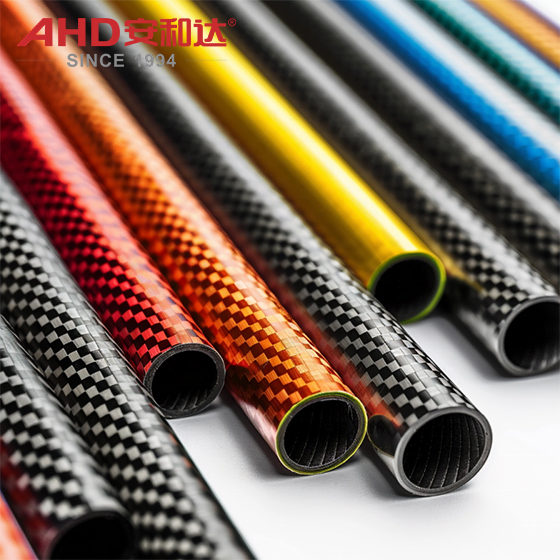

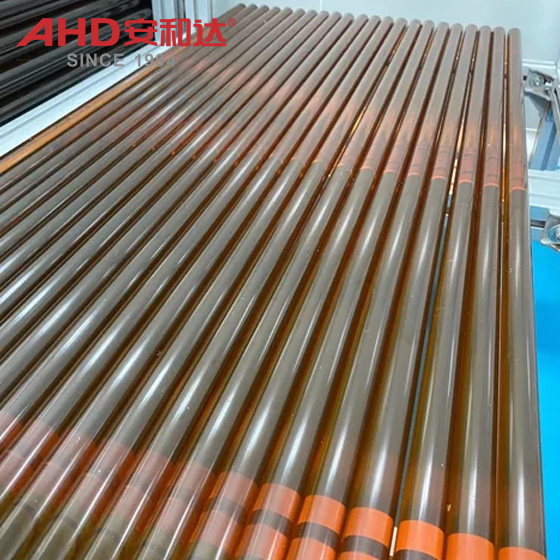

Ⅳ. Fabricação de tubos de fibra de carbono

Os tubos de fibra de carbono são materiais tubulares de alto desempenho feitos de fibra de carbono como reforço e resina como matriz através de um processo compósito. Eles são um dos componentes estruturais típicos de materiais compósitos de fibra de carbono.

Métodos de fabricação de tubo redondo de fibra de carbono (processos convencionais)

Método de enrolamento: Feixes de fibra de carbono impregnados de resina (pré-impregnado) são enrolados em um mandril em um ângulo projetado, controlando o número de camadas/espessura;

Cura: O mandril enrolado é aquecido (120-180°C) para curar a resina, formando um blank tubular;

Desmoldagem/Pós-processamento: Após o resfriamento, o mandril é removido, ambas as extremidades são cortadas e a superfície é polida para obter o tubo acabado.